Articles

« Du châssis à la machine à mouler » :

la transformation des méthodes de production dans l'industrie canadienne du moulage, au cours de la seconde moitié du XIXe siècle

Abstract

One characteristic of the industrial revolution was the manufacture of an increasingly wide range of articles consisting entirely or partially of cast iron or other alloys. Foundries, which were at the heart of the economic transformations taking place, did not escape the changes they helped bring about. Spurred on by competition, they were forced to lower production costs, notably through changes in work methods (machinery and tools) and work organization. In his article, the author shows how these changes led to a differentiation of the work experience according to trade specialization, particularly the way in which casters of stoves, machinery, ploughing implements, tin plate casters and bronze casters were affected differently.

Résumé

L'une des caractéristiques de la révolution industrielle consiste en la fabrication d'un éventail de plus en plus large d'articles composés en tout ou en partie de pièces en fonte ou autres alliages. Les fonderies, au centre des transformations économiques qui s'opèrent, n'échappent pas aux changements qu'elles contribuent à propager. Aiguillonnées par la compétition, elles doivent réduire les coûts de production, notamment par des changements sur le plan des moyens de travail (machinerie et outils) et de l'organisation du travail. Dans son article, l'auteur montre comment ces changements introduisent une différenciation de l'expérience de travail selon des domaines de spécialisation de métier, plus particulièrement comment les mouleurs de poêles, de machinerie, de matériel aratoire, mouleurs à l'établi et mouleurs de bronze sont touchés de façon différente.

1 L'une des caractéristiques de la révolution industrielle, déjà en plein élan à compter de la décennie 1850, consiste en la fabrication d'un éventail de plus en plus large d'articles composés en tout ou en partie de pièces en fonte ou autres alliages. De la locomotive à la casserole, en passant par la machine-outil, le tuyau d'aqueduc, les raccords de plomberie et le poêle de chauffage, une gamme extrêmement vaste de produits industriels, agricoles et domestiques est offerte par les fonderies. Ces établissements industriels, au centre des transformations économiques qui s'opèrent, n'échappent pas aux changements qu'ils contribuent à propager. Bien au contraire, puisqu'elles fabriquent du matériel roulant de chemin de fer et des machines à vapeur, les fonderies contribuent à la révolution des moyens de transport et à la formation d'un marché national, source de concurrence croissante pour l'industrie.

2 Aiguillonnées par la compétition inter-capitaliste, les fonderies doivent réduire leurs coûts de production. Des changements sont alors apportés dans les divers départements des entreprises sur le plan des moyens de travail (machinerie et outils) et de l'organisation du travail. L'atelier de moulage, caractérisé jusqu'alors par le travail essentiellement manuel et hautement qualifié des mouleurs, est également touché1. Les modifications s'inscrivent dans la transition des fonderies du stade de la manufacture à celui de la fabrique, où la profession de mouleur demeure le métier qui résiste le plus aux changements2. Néanmoins, des changements sont réalisés qui transforment le métier de mouleur sur plusieurs plans.

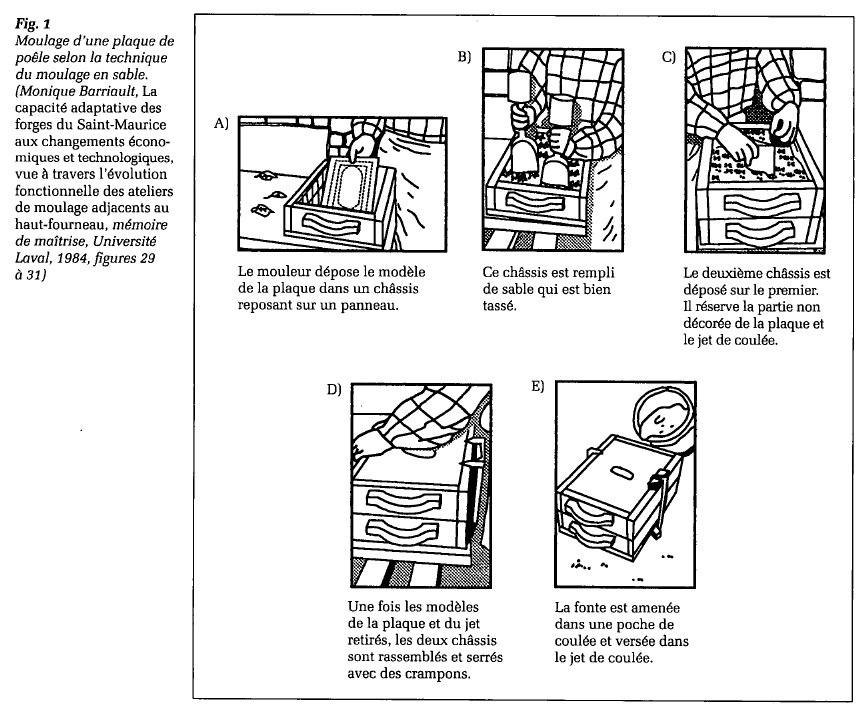

3 Le texte montre de quelle façon au Canada, comme aux États-Unis et en Grande-Bretagne, les changements dans les moyens de travail et dans l'organisation du travail introduisent une différenciation de l'expérience de travail selon les domaines de spécialisation du métier. Mouleurs de poêles (voir la figure 1), de machinerie, de matériel aratoire, mouleurs à l'établi (bench molders) et mouleurs de bronze sont touchés de manière différente. Parfois les mouleurs collaborent aux changements, mais souvent ils manifestent leur opposition. Les transformations s'opèrent surtout au niveau des grandes entreprises, où l'on remarque une détérioration des conditions de travail et, dès la décennie 1870, un début, encore timide, de pénétration de machines à mouler dans certaines sphères de la production. De telles transformations nous amènent à nuancer l'interprétation dominante dans l'historiographie soutenant que le « (...) technological change had almost completely by-passed the foundry, which remained down to the end of nineteenth century a classic "manufactory" of highly skilled craftsmen (...)3 ». Même si les ouvriers continuent de jouir au travail de cette « autonomie fonctionnelle », décrite par David Montgomery dans un célèbre article4, l'offensive patronale est bien réelle et prépare le terrain à l'attaque en règle menée contre le métier au début du XXe siècle5.

Display large image of Figure 1

Display large image of Figure 1Un métier menacé sur plusieurs fronts

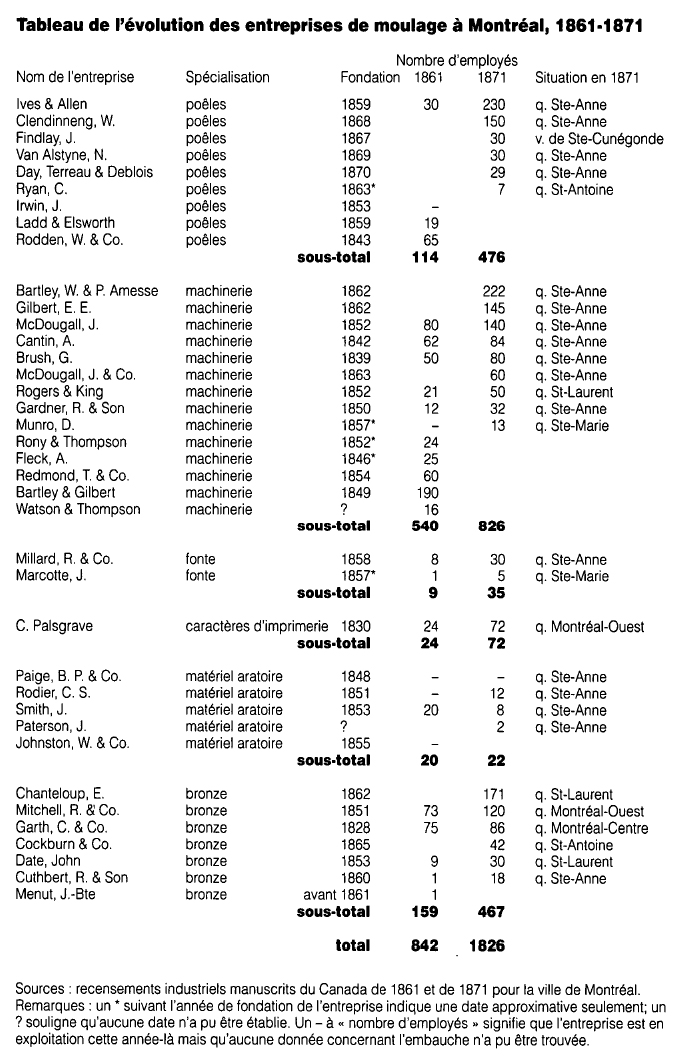

4 Durant la seconde moitié du XIXe siècle, l'expansion considérable de l'industrie du moulage se traduit par une dégradation et une segmentation poussée du métier. L'unification des marchés locaux, conséquence de l'amélioration du réseau de transports, accentue en effet fortement la concurrence capitaliste et le métier s'en ressent. Les grandes fonderies qui se constituent (voir le tableau sur l'évolution des entreprises de moulage à Montréal, 1861-1871) cherchent à établir des politiques commerciales audacieuses en abaissant leurs coûts de production au moyen d'une dégradation du métier : introduction de machines-outils, amélioration des outils, prolongation de la journée de travail et parcellisation des tâches. L'expérience de travail se différencie selon selon qu'un ouvrier œuvre pour une fonderie de petite, de moyenne ou de grande taille. Elle se diversifie aussi de plus en plus selon la spécialité pratiquée.

5 Les ouvrages généraux sur le syndicalisme des mouleurs ont souligné le rôle de la parcellisation du travail, l'intensification du travail et la prolongation de la journée de travail dans le processus de dégradation du métier6. Cependant, la portée des changements dans l'organisation du travail et les moyens de travail a été sousestimée : l'impact de la parcellisation du travail a été mal évalué tandis que celui de la mécanisation et du perfectionnement des outils a été négligé. L'objectif est donc d'aller plus loin dans l'examen des manifestations complexes de la dégradation du travail, au moyen d'une analyse étoffée des outils et des machines ainsi que des produits et des marchés, et d'un examen de l'organisation du travail qui tiennent compte de l'hétérogénéité de la production et de la résistance des travailleurs. L'évolution du métier est en fait beaucoup plus complexe qu'on ne l'a cru précédemment : il n'est plus possible d'ériger un domaine, par exemple le moulage de poêles, comme représentatif de l'expérience des autres secteurs de la profession7, tels que le moulage de pièces de machinerie ou le moulage à l'établi (bench molding). La dégradation du métier, réalisée surtout au sein des grandes entreprises, entraîne au contraire la formation d'intérêts distincts chez les mouleurs qui s'opposent parfois à l'intérieur de l'organisation syndicale8.

La mécanisation

6 Un axe méconnu mais non négligeable de l'offensive patronale consiste en l'introduction de machines à mouler et à tasser le sable. Symbole des changements techniques de la période et du pouvoir montant des patrons dans la production, l'introduction de machines-outils fait, en effet, des bonds en avant à l'intérieur de plusieurs secteurs de l'industrie du moulage : la fabrication de caractères d'imprimerie, de pièces de machines à coudre, de matériel aratoire, de quincaillerie, de matériel roulant de chemin de fer et de roues d'engrenage. Très rapidement, dès 1850, on déploie des tentatives pour mécaniser la fabrication de petites pièces moulées.

7 La mécanisation touche d'abord la fonte de caractères d'imprimerie. Dans ce champ, où les objets moulés sont de taille minuscule et fabriqués essentiellement à partir de petits moules en métal, la simplicité des procédés de moulage, conjuguée à l'essor de la demande pour les caractères d'imprimerie, stimulent l'invention et le perfectionnement des machines à mouler. La première machine est brevetée en Grande-Bretagne en 18509. En 1856, 12 de ces machines à mouler sont signalées chez la Montreal Type Foundry, la seule fonderie de caractères d'imprimerie au Canada10. Il faut cependant attendre 1864 pour qu'un observateur, visitant les lieux, en décrive le fonctionnement :

8 Ce témoignage souligne la complexité des machines. L'introduction de machines-outils ne semble pas entraîner de pertes d'emplois pour les mouleurs, du moins pas pour plusieurs d'entre eux. En fait, l'évolution exceptionnelle du moulage de caractères d'imprimerie a un impact très limité sur le métier en raison de la place marginale qu'occupe ce secteur au Canada : pas plus d'une dizaine de typefounders sont employés en 1861 à Montréal, le seul centre de l'activité au pays, et leur nombre augmente peu au cours des décennies suivantes12.

9 L'intérêt pour la mécanisation se porte aussi vers la fabrication d'autres petites pièces. L'objectif est de mécaniser deux opérations bien spécifiques : le tassement du sable dans les châssis, et l'impression du modèle dans le sable préparé et son retrait. Dès 1855, deux brevets sont demandés en Grande-Bretagne pour des machines à mouler qui impriment la forme du modèle dans le sable :

Among the earliest devices for this purpose was a plan embodied in two patents issued in England in 1855 — one to an American for compressing the sand by means of a piston, which in both cases, carried the pattern and forced it into the sand in the flask. Each half of the mould was formed in a separate flask. and a half pattern was used in each instance13.

Une invention similaire est enregistrée au bureau américain des brevets en 1859 par le mouleur J. P. Broadmadow en association avec le contremaître Albert Eames. Dans l'opération du tassement du sable, une percée technologique est également réalisée. Une machine à tasser le sable, mue par la vapeur, est conçue en 1857 à Manchester, en Angleterre, et améliorée l'année suivante, sans être toutefois brevetée14.

Display large image of Table 1

Display large image of Table 110 Au cours de la décennie 1860, un nombre croissant de brevets sont déposés, tant en Grande-Bretagne qu'aux États-Unis, marquant des améliorations aux machines à mouler et à tasser le sable. Tandis que les premières machines à mouler actionnent le modèle pour qu'il fixe son empreinte dans le châssis immobile, certaines des nouvelles machines adoptent le principe contraire :

Les machines à tasser le sable sont également perfectionnées et certaines combinent à la fois les principes du tassement du sable, de l'impression et du retrait du modèle. Quelques-unes des nouvelles machines à mouler, celles servant à fabriquer des roues d'engrenage et des tuyaux, ne recourent à aucun modèle, ou utilisent uniquement un modèle segmenté de l'objet à reproduire16.

11 Mais ces machines à mouler posent des limites aux propriétaires de fonderies. Elles ne peuvent produire que des pièces aux formes simples et de petite taille. Les modèles plus complexes ne peuvent être reproduits mécaniquement qu'au début du siècle suivant. Le coût élevé représente un autre obstacle limitant l'utilisation des machines uniquement pour les produits pouvant être écoulés en grand nombre : pièces de machines à coudre, roues d'engrenage, socs de charrues et certaines pièces de quincaillerie.

12 Un domaine seulement est touché par l'invasion des machines à mouler et à tasser le sable : il s'agit du moulage à l'établi (bench molding). Formée pendant le troisième quart du XIXe siècle en réponse à la croissance exponentielle de la demande pour les pièces moulées de petite taille, cette spécialisation concentre la fabrication de produits auparavant exécutés dans les domaines de la machinerie et la quincaillerie. Les mouleurs à l'établi travaillent sur des établis, ou « bancs de mouleurs », et produisent des objets souvent relativement simples et fortement demandés : crochets pour manteaux, raccords de plomberie, petites pièces de machines, etc. La petitesse et la simplicité de l'article, de même que la production en série, stimulent la mécanisation.

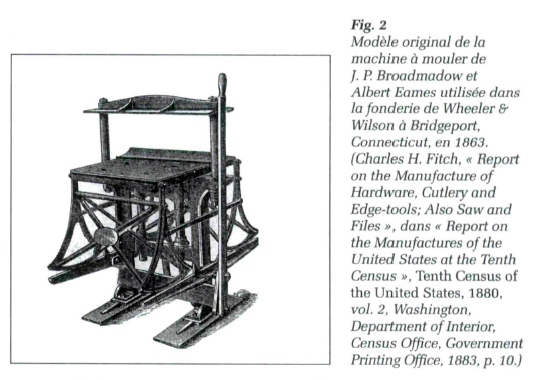

13 Il n'est donc pas étonnant de constater qu'aux États-Unis, l'invention de la machine à mouler et ses premiers perfectionnements sont réalisés d'abord dans la fabrication de machines à coudre, l'un des principaux secteurs employant des mouleurs à l'établi. La machine de Broadmadow et Eames est conçue dans la fonderie de l'importante entreprise de Wheeler & Wilson, à Bridgeport, Connecticut. Après l'avoir brevetée, les inventeurs procèdent à son amélioration et construisent une machine entièrement constituée de fonte (voir la figure 2). La machine est introduite dans l'atelier de moulage de l'établissement vers 1863 : tous les moules sont fabriqués avec la machine, exception faite des « jambes » et du « bras » des machines à coudre, qui sont trop grands. Sur les pas de ces précurseurs, un autre géant du secteur, la Singer Sewing Machine Company, introduit peu de temps après des machines à mouler dans son atelier de moulage à Elizabethport, au New Jersey17.

Display large image of Figure 2

Display large image of Figure 214 Dans les années qui suivent, la technologie est adoptée par quelques fonderies d'autres secteurs de production, telles que celle de P. & F. Corbin, à New Britain, Connecticut. L'entreprise, spécialisée dans la quincaillerie, possède, en 1874, 30 machines en opération et assigne seulement un homme au moulage manuel. Les avantages de la machine du point de vue patronal sont évidents, le contremaître de la fonderie clamant : « that a man by its use can turn out on an average more than one-third more work in a day (...) that the proportion of bad molds is less; and that by its aid any man of ordinary intelligence can learn to do a good day's work in thirty days. » Ainsi, « On cast-iron butts, 4 1/2 by 4 1/2 inches, a day's work on the machine produces 380 pounds against 200 pounds by the old method; on lock cases, 180 pounds against 120 pounds; on coat and hat hooks, 170 pounds against 105 pounds. » Bien sûr, l'entreprise a profité de l'augmentation progressive des cadences pour réduire à deux reprises les salaires à la pièce, tout en s'assurant que les revenus des mouleurs soient plus importants qu'auparavant18.

15 En 1880, les rapports préparés par Charles H. Fitch pour le gouvernement américain soulignent la progression de la mécanisation aux États-Unis. Toujours limitée à la production de petites pièces, l'introduction de machines-outils touche trois secteurs industriels. En tête de liste, l'auteur note le secteur de la fabrication de machines à coudre, où les rendements ont augmenté de 100 à 400 p. 100 sur plusieurs pièces grâce aux améliorations apportées aux machines à mouler. Suit alors le secteur de la quincaillerie, où les machines introduites depuis 1870 ont augmenté la productivité de 20 à 50 p. 100 dans plusieurs cas. La mécanisation pénètre également la construction du matériel aratoire, étant employée de manière limitée dans la fabrication de petites pièces de machines agricoles, auparavant effectuée par des mouleurs à l'établi. Mais la production de lourds articles demeure toujours à l'abri de telles innovations19.

Display large image of Figure 3

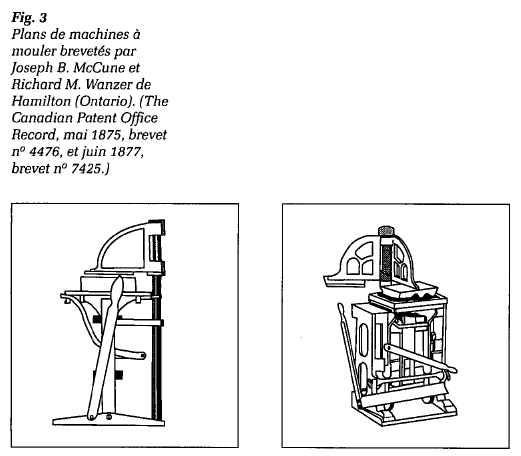

Display large image of Figure 316 Au Canada, jusqu'à preuve du contraire, les machines à mouler et à tasser le sable voient le jour 15 ans après l'enregistrement du brevet de Broadmadow et Eames aux États-Unis. Ce n'est en effet qu'à partir de 1874 que les premières machines sont brevetées au Canada. Six brevets sont enregistrés entre 1874 et 1879 : trois sont inscrits aux noms d'individus résidant aux États-Unis tandis que les trois autres sont octroyés aux mêmes partenaires, Joseph B. McCune et Richard M. Wanzer, de Hamilton (Ontario)20. Toutefois, le nombre de machines à mouler brevetées va plus que tripler durant la décennie suivante. Vingt-deux brevets sont en effet enregistrés entre 1880 et 1890, dont 19 par des Américains et seulement trois par des Canadiens. Parmi les Canadiens, le premier brevet est accordé à Joseph B. McCune et Richard M. Wanzer, de Hamilton21.

17 Il n'est pas étonnant que Richard M. Wanzer occupe une place importante dans l'invention de machines à mouler au Canada. Propriétaire de la plus importante entreprise de fabrication de machines à coudre du pays, Wanzer est incité à introduire des machines-outils dans le moulage car la fabrication prend l'allure d'une production de masse d'un nombre restreint de pièces simples et standardisées. Dès décembre 1874, son associé (le surintendant de l'entreprise Joseph B. McCune) et lui reçoivent un brevet pour un « appareil à mouler le sable pour couler les métaux ». Quatre mois plus tard, en mars 1875, les deux partenaires brevettent une seconde machine, décrite comme une « machine à damer et à mouler la fonte métallique ». En mai 1877, McCune et Wanzer enregistrent un nouveau brevet qui représente un perfectionnement du précédent (voir la figure 3). Enfin, en avril 1882, le brevet numéro 14 693 leur accorde une extension de leurs droits sur le brevet de 1877. Un article du Hamilton Spectator, daté de 1884, souligne l'utilisation des brevets : l'entreprise, qui écoule maintenant 1500 machines par semaine dans au moins 22 pays, utilise une machine à mouler brevetée par McCune et Wanzer : « (...) and there is no mistake made on finding a perfect reproduction of the pattern desired22 ».

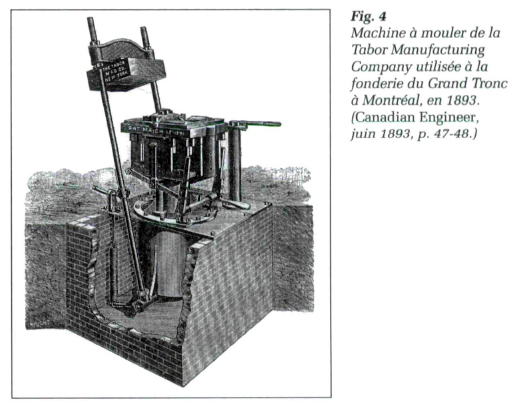

18 Au Canada, l'introduction de la machine à mouler procède selon les mêmes axes qu'aux États-Unis. Elle fait d'abord ses preuves dans l'industrie de fabrication de machines à coudre, puis elle est appliquée à d'autres domaines où l'on produit également des pièces relativement simples en grand nombre. Les données sont rarissimes, mais on note sa présence dans la fonderie H. R. Ives, à Montréal, en 1888, où des journaliers l'utilisent pour fabriquer certaines pièces, dont celles entrant dans la composition des machines à coudre. L'année suivante, l'entreprise torontoise de matériel aratoire Massey Co. achète aussi ses premières machines à mouler. Enfin, en 1893, deux de ces machines ont fait leur apparition dans la fonderie de l'entreprise de construction de matériel ferroviaire du Grand Tronc, à Montréal (voir la figure 4)23.

19 Processus complexe, dont l'influence se fait sentir de façon inégale à travers l'industrie du moulage, la mécanisation constitue une atteinte au métier de mouleur pouvant entraîner une réduction des prix à la pièce et le remplacement des ouvriers par des journaliers. Elle est d'autant plus attrayante pour les patrons qu'elle assure souvent un meilleur fini aux objets moulés. Il n'est donc pas étonnant que des machines à mouler fassent leur entrée de bonne heure, beaucoup plus tôt d'ailleurs que ne le souligne l'historiographie. En effet, aux États-Unis, Frank T. Stockton a cru identifier les premiers efforts importants d'introduction des machines à mouler aussi tard qu'au cours de la décennie 1880. Au Canada, on a également situé les débuts de la mécanisation au début du XXe siècle, ou vers 1888-188924.

20 Non seulement l'introduction de machines-outils a-t-elle été mal évaluée, mais plusieurs auteurs ont aussi sous-estimé la résistance des ouvriers au processus. Ainsi, Margaret L. Stecker, dans un article souvent cité, déclare que les « (...) molders paid almost no attention to the machines during the early stages of their introduction into the foundries. They seem to have been entirely indifferent, as if nothing had occurred that affected their trade or their interests ». Dans la même veine, Frank T. Stockton écrit qu'avant la fin du XIXe siècle, les mouleurs syndiqués ont ignoré les machines et n'ont fait aucun effort, sauf en quelques rares occasions, pour les exclure ou en réglementer l'utilisation25.

21 Pourtant, nos recherches indiquent au contraire une réaction très précoce des mouleurs vis-à-vis ces machines. Bien sûr, elle demeure limitée car l'introduction des machines est restreinte au moulage à l'établi et, de surcroît, aux plus grandes entreprises qui utilisent cette spécialité. La menace ne touche donc qu'une minorité des ouvriers de la profession. Mais le danger est bien réel et n'est pas ignoré. Les machines-outils sont souvent perçues comme des instruments visant à réduire le salaire à la pièce, augmenter les cadences de la production, voire même remplacer les mouleurs par des journaliers. L'opposition ouvrière, aux États-Unis, se manifeste dès l'introduction de la première machine, vers 1863, dans l'entreprise de fabrication de machines à coudre de Wheeler & Wilson, à Bridgeport. De la bouche même de l'un des deux inventeurs, J. P. Broadmadow :

Perdant la bataille, les mouleurs, membres de l'Union internationale des mouleurs, doivent composer subséquemment avec la propagation de la machine dans d'autres entreprises. Quelques années plus tard, l'Union internationale des mouleurs précise dans son journal qu'elle ne s'oppose pas en principe à la mécanisation, en lançant toutefois l'avertissement suivant :

Rien n'y fait cependant et, devant l'utilisation des machines, les mouleurs vont manifester une opposition larvée, réussissant, semble-t-il, à ralentir leur adoption. En 1880, par exemple, dans le secteur de la quincaillerie, l'utilisation des machines est retardée par les opérateurs qui n'exploitent qu'une partie de leur potentiel. Dix ans plus tard, citant un article paru dans la revue Age of Steel, le journal of the International Brotherhood of Machinery Molders abonde dans le même sens : la machine à mouler, y lit-on, a peut-être été arrêtée dans son développement par les préjugés des ouvriers28.

Display large image of Figure 4

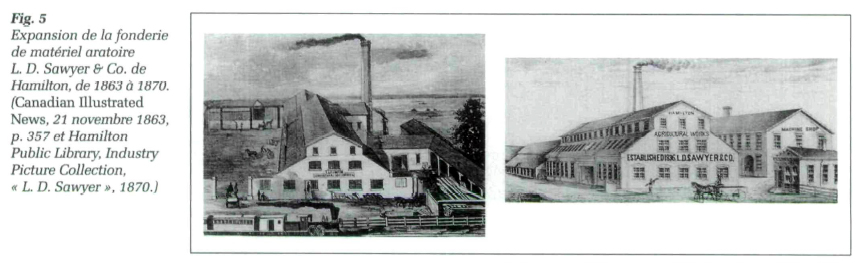

Display large image of Figure 4 Display large image of Figure 5

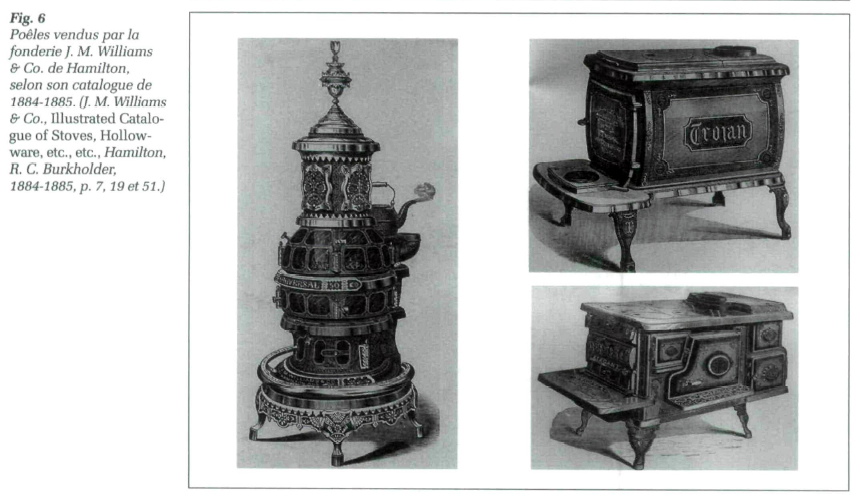

Display large image of Figure 5 Display large image of Figure 6

Display large image of Figure 622 Au Canada, tout comme aux États-Unis, les rares indices relevés suggèrent l'acceptation de la mécanisation de la part des mouleurs à condition qu'elle ne menace pas leur statut29. Ils vont même plus loin en tentant de contrôler l'introduction de la nouvelle technologie par l'intermédiaire de leur organisation syndicale. À Montréal, pendant la décennie 1880, des mouleurs membres de la section 21 de l'IMUNA employés par la fonderie H. R. Ives font part à la direction qu'ils sont prêts à travailler avec les machines à condition que ce soit à des salaires raisonnables. Dans la province voisine, à Oshawa, en 1893, les 144 mouleurs appartenant au syndicat local de l'IMUNA à l'emploi de l'Ontario Malleable Iron Works acceptent également d'utiliser des squeezers, c'est-à-dire des machines à tasser le sable, si l'entreprise consent à la réglementation de leur usage par le syndicat. Les patrons refusent, ce qui précipite une grève. Les mouleurs syndiqués semblent avoir plus de succès à Hamilton. En effet, l'atelier de moulage de la Richard M. Wanzer & Co., probablement le département du moulage le plus mécanisé au pays, devient en 1883 un atelier syndical fermé sous contrôle de la puissante section 26 de l'IMUNA, alors en pleine phase d'expansion à Hamilton30. L'organisation des mouleurs réussit probablement à imposer des conditions syndicales à l'utilisation des machines.

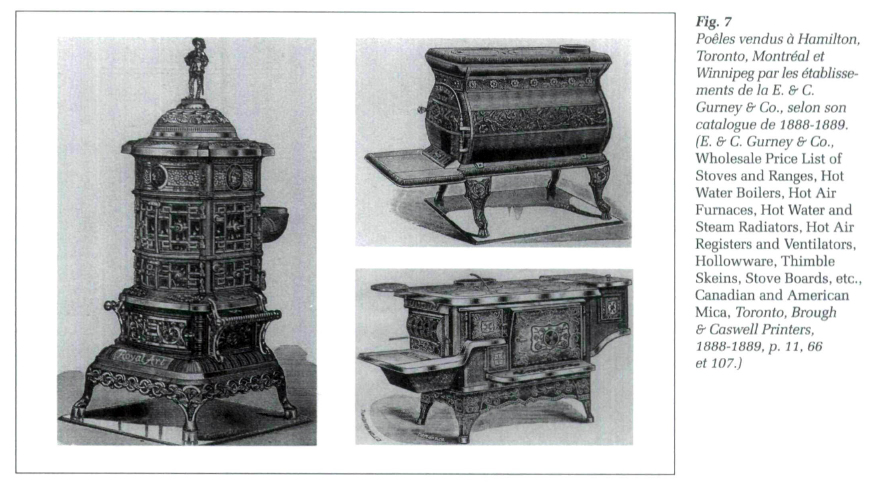

Display large image of Figure 7

Display large image of Figure 723 L'introduction des machines à mouler est donc plus précoce et ses répercussions semblent être plus grandes que ne l'a soutenu l'historiographie. À part le moulage de caractères d'imprimerie, une spécialité vraiment peu importante au Canada, seul le moulage à l'établi est touché. Les autres domaines, le moulage de poêles, de machinerie et de bronze, conservent leur caractère hautement manuel. Les problèmes techniques soulevés dans les cas de la fabrication de moules de grande taille et la complexité des motifs de certains petits articles (les pièces de poêles par exemple) en limitent en effet l'extension dans ces secteurs. De plus, comme l'a fait remarquer Raphael Samuel au sujet de l'industrie britannique, d'autres facteurs, d'ordre économique, contribuent grandement à limiter la portée de la mécanisation : la possibilité de gains de productivité dans les procès de travail manuel, le potentiel offert par la division du travail, le caractère parfois non rentable de la mécanisation, les incertitudes du marché et les préférences des consommateurs.

24 Une telle perspective est très éclairante pour comprendre les causes de la durabilité du caractère manuel du travail au Canada et aux États-Unis. En effet, les machines à mouler étant fort coûteuses et parfois inefficaces31, les entreprises se tournent avant tout vers des modifications de l'organisation du travail et des moyens de travail pour augmenter la productivité et abaisser les coûts de production. Ces changements ont l'avantage d'être moins onéreux. Ils constituent dans plusieurs domaines des solutions de « rechange » à la mécanisation. Parfois, ils se retrouvent également dans le moulage à l'établi, où ils se combinent à la mécanisation. Ces moyens, dont l'impact peut varier selon les domaines de spécialisation, contribuent à la différenciation croissante de l'expérience de travail entre les spécialisations du métier.

L'amélioration des outils

25 Une des principales mesures développées consiste à accroître la productivité du procès de travail manuel en introduisant des outils de travail améliorés. Aux États-Unis, les perfectionnements apportés aux châssis figurent probablement en tête de ces changements. Généralement, on modifie la construction des châssis de manière à ce qu'ils se manient plus facilement et puissent servir à plus d'un modèle à la fois. Dans les entreprises américaines de fabrication de matériel aratoire, où dominent le moulage de machinerie et le moulage à l'établi, les répercussions des modifications semblent être radicales :

Les établissements du pays fabriquant des machines à coudre améliorent aussi leurs châssis. Non seulement ils augmentent ainsi la productivité du travail mais simplifient aussi le travail au point où l'on peut remplacer des mouleurs par des journaliers : « Where one skilled molder, using a common flask, molded from 35 to 50 arms of sewing-machines in a day, a comparatively unskilled man, using improved hinged flasks, and not using a machine press, will now mold 112 arms in a day33 ».

26 Au Canada, des transformations similaires semblent également prendre place. Si les répercussions des changements sur la production ne peuvent être observées, faute de documentation, dans les années 1870 et 1880, on note cependant une augmentation considérable du nombre de brevets sur les outils de mouleurs, en particulier ceux portant sur l'amélioration des moules : pendant la décennie 1870, trois brevets sont enregistrés et l'un d'entre eux seulement concerne un moule; au cours de la décennie suivante, le perfectionnement des moules vient à occuper l'avant-scène, comptant 11 brevets sur les 12 concernant les outils de mouleurs34. Ces brevets, aux trois quarts détenus par des Américains, touchent essentiellement des activités tournées vers la production de masse, c'est-à-dire les roues de chars, les vis, les trappes d'égouts, les fers à chevaux et les plaques d'accumulateurs, tous des objets demandés en très grande quantité.

La durée de la journée de travail et le salaire à la pièce

27 De pair avec le perfectionnement des outils, les patrons cherchent à augmenter le rendement de leurs travailleurs. Le moyen le plus rudimentaire consiste bien sûr tout simplement à allonger la journée de travail. On oblige les mouleurs à se présenter très tôt à l'ouvrage, alors que le soleil ne s'est pas encore levé, et à commencer le travail à la lumière de chandelles ou de lampes à l'huile. Une fois le soleil couché, ils doivent compléter l'ouvrage de la journée à l'éclairage artificiel. Ce sont les mouleurs de poêles qui souffrent le plus de cette tactique patronale. L'atteinte à la pratique du métier est contrée, dès la décennie 1860, par certaines sections de l'IMUNA parvenant à rallier suffisamment de membres pour interdire l'ouverture précoce des ateliers et le travail à la chandelle. Mais il faut attendre plusieurs années, jusqu'en 1872, pour qu'une proposition limitant le début d'une journée de travail à sept heures obtienne le consensus nécessaire pour avoir force de loi au niveau de l'union internationale35.

28 Devant cette résistance, les patrons ont alors de plus en plus recours au salaire à la pièce pour accroître la production. Ce mode de paiement constitue un puissant stimulant pour le dépassement des normes de production en vigueur. Il se révèle particulièrement utile dans le moulage, où l'indépendance professionnelle des ouvriers sur les lieux de travail constitue un obstacle important à l'augmentation des cadences de production. Faisant appel à l'appât du gain chez les mouleurs, les patrons peuvent ainsi augmenter la productivité du travail.

29 Dès 1873, l'influence dégradante du travail à la pièce sur le métier se fait sentir dans le domaine des poêles aux États-Unis : « A stove that a few years ago was considered a fair day's work to mold, two of the same stoves are to-day molded; but the molder's wages have not increased, in proportion, taking into consideration the increased cost of living. » Selon l'IMUNA les mouleurs sont responsables de la situation. Le moulage de pièces de machinerie, où domine le salaire à la journée, se comporte beaucoup mieux : les revenus réels ont augmenté et les ouvriers continuent d'être employés 11 1/2 mois par année36.

30 Au Canada, les conditions de travail évoluent dans le même sens. Les syndicats sont impuissants face à l'introduction progressive du salaire à la pièce. L'appât du gain chez les mouleurs conduit en effet à un recul du salaire à la journée. De l'avis d'un mouleur membre de la section torontoise de l'IMUNA :

Même son de cloche à Hamilton où, selon un mouleur syndiqué, « A man should try to put in a fair day's work for a fair day's pay, but instead a great many wish to earn a little more38 ». Ainsi, dans l'industrie du moulage de Toronto et de Hamilton, dominée par de puissants syndicats de mouleurs membres de l'union internationale, le salaire à la pièce fait des percées importantes en raison de la division des membres sur la question. Au cours de la décennie de 1880, sinon avant, il devient le principal mode de paiement dans le moulage de poêles et de matériel aratoire, tandis que le paiement à la journée reste dominant dans le moulage de pièces de machinerie et autres produits fabriqués sur commande (dans le jobbing). À Montréal, où le syndicat ne parvient pas à regrouper la majorité des mouleurs dans ses rangs, la situation se dégrade davantage. Le salaire à la pièce s'étend non seulement dans le moulage de poêles mais aussi dans le domaine de la machinerie39.

31 L'extension du salaire à la pièce a des effets très néfastes sur le métier : « It creates a rushing tendency on the part of the men and consequently a cutting down of prices40 ». À la longue, les revenus se stabilisent à un niveau un peu plus élevé que de coutume, mais l'intensité du travail a beaucoup augmenté. Graduellement, cependant, les patrons se heurtent à des limitations des cadences de production, ou stints, imposées par les mouleurs eux-mêmes devant les abus du système. Au niveau des localités, plusieurs syndicats, comme celui de Peterborough (Ontario), introduisent une limite journalière au salaire à la pièce. De plus, en 1886, l'IMUNA parvient à rallier suffisamment de délégués à son congrès pour établir à 3,50 dollars le revenu quotidien maximum dérivé du travail au rendement. Au congrès suivant, la mesure est cependant abrogée et la question redevient du ressort des syndicats locaux41. Malgré les restrictions imposées par les syndicats, le mal n'est pas extirpé.

La parcellisation des tâches

32 Les différents domaines de moulage sont également menacés sous un autre angle par la parcellisation des tâches. Cette troisième mesure devient une véritable alternative à la mécanisation. Dans le moulage de poêles, où l'introduction de machines à mouler est un échec, la fabrication des produits, auparavant effectuée entièrement par un mouleur, est divisée et répartie entre plusieurs ouvriers du métier. Ainsi, un mouleur de poêles construit, dans une journée de travail, plusieurs moules à partir d'un seul modèle ou d'un nombre très limité de modèles. Il n'est plus question pour lui de manipuler tous les modèles nécessaires à la construction d'un poêle entier. Ce système de cutting up, qui apparaît dès la fin de la décennie 1850, est pratiquement généralisé en 1892. La parcellisation du travail touche aussi le moulage de machinerie où l'importante tâche de fabrication des noyaux de sable est graduellement enlevée aux mouleurs et octroyée à une nouvelle catégorie de travailleurs, moins bien rémunérée, les fabricants de noyaux (core-makers). Le moulage de bronze n'est pas épargné : au cours de la décennie 1880, des femmes de 18 à 25 ans sont engagées pour produire les noyaux de sable, généralement de petite taille, utilisés par la James Morrison de Toronto42.

33 Dès la décennie 1850, les patrons cherchent aussi à diviser le travail dans les différents domaines, de manière à affecter la production des articles les plus simples à des travailleurs non qualifiés. L'objectif est d'amener les mouleurs, pour quelques dollars de plus, à coopérer avec des journaliers, adultes ou adolescents : les premiers effectuent les tâches les plus complexes tandis que les seconds réalisent des opérations nécessitant peu de qualifications. Les mouleurs appelèrent ce système le berkshire system et ces journaliers, des berkshires ou bucks. Il n'est pas exagéré de dire que le moulage de fer est soumis à un véritable « siège »43.

34 Le mouvement de syndicalisation des mouleurs amenant la formation de l'IMUNA ne parvient pas à endiguer le cutting up ou la constitution du groupe de fabricants de noyaux, mais agit efficacement contre le transfert d'ouvrage vers les journaliers lorsque son influence est suffisamment puissante. Cependant, toute faiblesse de l'organisation syndicale voit réapparaître le fléau. Les témoignages des mouleurs à la commission royale d'enquête de 1888 sont très probants à cet égard. À Toronto et à Hamilton, où les syndicats sont très puissants, les journaliers sont maintenus dans leur rôle traditionnel d'assistants des mouleurs. Mais la situation est toute autre à Montréal en raison des déboires de la section montréalaise de l'IMUNA. Selon le mouleur montréalais Thomas Monaghan, les patrons affectent des journaliers aux moulages les plus simples et ne possédant aucun motif en relief. Ils fabriquent la même pièce durant des années pour un salaire inférieur à celui normalement versé, ce qui disloque dangereusement le métier. Cette compétition des journaliers, renchérit le mouleur montréalais William Boyd, prive les ouvriers de son métier d'une part importante du travail normalement disponible44.

L'intensité du travail

35 Soumis aux changements décrits ci-haut dans la pratique de la profession, le métier connaît une augmentation générale de l'intensité du travail. Selon les dires d'un mouleur montréalais en 1888, un ouvrier de sa profession opérant une machine à mouler et rémunéré à la pièce est dans sa tombe à 45 ans ou, sinon, c'est un homme complètement épuisé physiquement. À pareille date, dans les fonderies torontoises fabriquant des poêles, le travail de mouleur est réputé trop dur pour un être humain. Même dans le domaine de la machinerie, c'est-à-dire la spécialisation où le travail conserve le caractère manuel et le degré de qualification les plus prononcés, la charge de travail devient épuisante. À Toronto, par exemple, où le paiement à la journée constitue la norme, le mouleur de machinerie John Pierce déclare en 1888 que la somme de travail qu'il abat en une journée est « (...) about as much as I want to do for that day; sometimes, very often, as much as I would like to do for two days45 ». L'intensité du travail est devenue dramatique dans les fonderies, comme le souligne une description du travail de mouleur à Hamilton datée de 1886:

L'effort considérable à fournir au travail, l'air malsain et la grande quantité de liquide perdu par la transpiration conduisent plusieurs mouleurs à une utilisation immodérée de l'alcool. À cause de telles conditions de travail, un mouleur se plaint ainsi : « Is it any wonder that there is so much drinking in our foundries. It is almost impossible to do without drinking47 ». L'usage de l'alcool n'est pas chose nouvelle dans le métier, mais le phénomène prend probablement de l'ampleur avec l'intensification du travail. À Hamilton, 34 p. 100 des 292 mouleurs de la ville (et c'est une proportion minimum) sont identifiés par les policiers pour usage intempérant de l'alcool au début de la décennie 1880, tandis que 21 p. 100 de l'ensemble comparaissent devant la cour de police pour avoir troublé l'ordre public en état d'ébriété48.

Une expérience de travail variant selon la taille des entreprises

36 Les changements dans l'organisation du travail et les moyens de travail exposés ont des effets sur le métier et la capacité physique des mouleurs qui varient selon la taille des entreprises. La fine pointe des transformations, surtout la mécanisation et les cas les plus poussés de la parcellisation du travail, prend place principalement chez les producteurs les plus importants. Ces entreprises s'initient les premières à la production en série et possèdent les ressources nécessaires pour mettre en branle de tels changements. Wheeler & Wilson, Singer Sewing Machine Co., R. M. Wanzer & Co., Massey Co., H. R. Ives & Co. et les ateliers montréalais du Grand Tronc, où apparaissent les premières machines à mouler, figurent parmi les plus grandes entreprises de leur secteur industriel. De plus, les importantes fonderies E. & C. Gurney (à Toronto et Hamilton), H. R. Ives & Co. (Montréal) et William Clendinneng & Son (Montréal), qui se situent à l'avant-garde de la parcellisation du travail au Canada, représentent aussi quelques-uns des principaux producteurs. C'est donc bien chez les plus grands établissements qu'apparaît d'abord la différenciation de l'expérience de travail. Inversement, les données recueillies laissent croire que les fonderies de petite et de moyenne taille offrent aux mouleurs un cadre de travail qui se transforme plus lentement.

37 La situation du métier devient donc graduellement très complexe. Heureusement pour les mouleurs, plusieurs obstacles limitent les transformations, même du côté des grandes entreprises. La complexité des processus de fabrication et la résistance des travailleurs ont déjà été signalées. Un autre frein aux innovations réside dans la nécessité pour les fonderies de maintenir une production diversifiée dans un marché national relativement étroit, ce qui nuit à la parcellisation des tâches. Enfin, au cours de la décennie 1880, le penchant des consommateurs pour des produits de plus en plus fins et ornementaux agit aussi contre la dégradation du métier. Dans le domaine des poêles, les clients demandent des articles aux formes de plus en plus sophistiquées et aux reliefs délicats et multiples, ce qui exige au niveau du moulage, malgré la subdivision du travail existante (le cutting up), des qualifications plus élevées qu'auparavant (voir la figure 6). La concurrence entre les fonderies tend aussi à quitter le domaine des prix pour se centrer au niveau de la qualité et de l'apparence du produit. En effet, réunis au sein de la Canadian Iron Founders Association, les principaux producteurs ontariens de poêles de haute qualité se concertent pour fixer les prix des articles et les modalités d'utilisation des modèles, établissant une concurrence centrée sur les vertus de leurs produits et la renommée de leurs marques de commerce (comparer les figures 6 et 7)49.

38 En résumé donc, le métier de mouleur n'échappe pas aux fortes pressions exercées par l'essor industriel sur les métiers lors de la seconde moitié du XIXe siècle. La profession ne connaît pas une segmentation et une dégradation aussi grande que le métier de cordonnier, ou la destruction complète, comme dans le cas des tonneliers50. N'empêche que des transformations importantes sont réalisées. La résistance organisée des mouleurs permet de freiner, mais non de bloquer la mécanisation. La parcellisation du travail est également limitée lorsque l'organisation syndicale est suffisamment puissante. Mais le travail à la pièce s'étend considérablement car l'appât du gain l'emporte. Segmentation de l'expérience de travail selon les domaines de la profession et augmentation générale de l'intensité du travail en sont des résultantes.

39 Des zones du métier demeurent cependant peu touchées par les transformations en cours : une structure industrielle constituée de nombreuses fonderies de petite et moyenne taille offre aux mouleurs des différentes spécialisations un certain répit face aux nouveaux rythmes et techniques de production. Cette hétérogénéité des conditions de travail occasionne alors de nombreux maux de tête aux responsables de l'IMUNA, soucieux de répondre aux intérêts, parfois distincts, des mouleurs de poêles, de machinerie, de quincaillerie et de matériel agricole, et des mouleurs à l'établi51.

Cet article est une version remaniée du chapitre 3 de ma 1. thèse de doctorat. Intitulée « Tensions et solidarité : la formation des traditions syndicales chez les mouleurs de Montréal, Hamilton et Toronto, 1851 à 1893 », la thèse a été dirigée par Bruno Ramirez et Bettina Bradbury, du Département d'histoire de l'Université de Montréal, où elle a été présentée en 1992. La recherche a bénéficié du soutien financier du Conseil de recherches en sciences humaines du Canada, du Fonds F.C.A.R., de la Fondation des caisses Desjardins et de la Fondation 2. de l'Université de Montréal.