Research Reports / Rapports de recherche

Le processus technique de fabrication d'un moule de sable au XIXe siècle

1 La description du processus technique de fabrication d'un moule de sable présentée ici s'inscrit à l'intérieur d'une méthode d'analyse ayant pour but de cerner la notion même de la technologie. Cette technologie peut être définie comme étant une technique d'exécution d'un travail mise en relation avec le contexte socio-économique dans lequel elle se déroule.1

2 Afin de mieux comprendre le sujet de cette étude, j'ai choisi d'analyser la technologie du travail de la fonte selon les méthodes employées sur le territoire québécois au cours du XIXe siècle. Les recherches ont été effectuées à la Fonderie Saint-Anselme, dans le comté de Dorchester, où les employés utilisent encore aujourd'hui les mêmes techniques de travail qu'en 1844 lors de son ouverture. Le lecteur utilisera à profit le lexique de termes techniques à la fin du présent travail.

Historique

3 C'est en 1829 que Siméon Gautron dit Larochelle achète un terrain situé en bordure de la rivière Etchemin et met sur pied un complexe industriel comprenant trois moulins et une forge. Quelques années plus tard il délaisse ces industries pour se consacrer à l'implantation d'une fonderie dont l'avenir lui apparaît des plus prometteurs. La Fonderie Saint-Anselme débute ainsi ses opérations en 1844.

4 Au cours de toutes les années d'exploitation, depuis l'ouverture jusqu'à maintenant, la fonderie connaît plusieurs périodes d'activités intenses pendant lesquelles on doit engager au-delà d'une centaine d'ouvriers. Cette main-d'œuvre regroupe différents corps de métier, dont les mouleurs, les modeleurs et les fondeurs.

5 La production de la Fonderie Saint-Anselme est principalement orientée en fonction des instruments aratoires et domestiques tels que poêles, chaudrons, roues, poulies, pièces de charrue et clôtures. La fonderie doir aussi répondre à des commandes plus particulières: la fabrication de matériel roulant pour les chemins de fer, de croix de cimetière et même d'un sarcophage. Ce dernier, entièrement décoré de motifs floraux, a été retrouvé il y a quelques années sous l'église paroissiale où il avait été enseveli en 1855. Sous une vitre placée à la hauteur du visage, on peut voir la figure de son occupant, M. François Audet, constructeur de l'église de Saint-Anselme, décédé le 14 mars 1855.

6 L'entreprise connaît de nombreux propriétaires. L'un d'eux, M. Alphonse Lacroix, a été notre principal informateur tout au long de cette recherche. Il débute ses fonctions à la fonderie en 1933 où il occupe successivement les métiers de mouleur, de modeleur et de fondeur. En 1956 il est promu au poste de directeur et de gérant-général et devient co-propriétaire de la fonderie deux années plus tard. En 1975, il vend aux propriétaires actuels qui continuent à exploiter cette industrie avec l'aide d'une trentaine d'ouvriers et ce, malgré un marché de plus en plus compétitif. C'est ainsi que la Fonderie Saint-Anselme est devenue l'une des seules fonderies du Québec ayant fonctionné pendant une période de temps aussi longue, soit plus de 140 ans sans aucune interruption.2

Le processus technique

7 Quatre chaînes opératoires contribuent à la production d'un objet de fonte: la réalisation d'un modèle de bois, le moulage en sable, la préparation et l'exécution de la coulée et, en dernière phase, l'assemblage et le sablage des pièces.

8 Nous nous contenterons de décrire uniquement la deuxième chaîne opératoire. La fabrication du moule de sable requiert la création d'un vide qui épouse la forme de la pièce dans le sable. Cette matrice, à l'origine de la pièce à mouler, recevra la coulée de fonte liquide. Les mouleurs ont adopté et retenu ce type de moulage qui s'avère le moins long et le moins coûteux.3 Ce procédé fut inventé et exploité par un Anglais du nom d'Abraham Darby au début du XVIII siècle; il fut introduit en Nouvelle-France vers les années 1740-1741 aux Forges du Saint-Maurice.4

9 On ne doit donc pas se surprendre de l'adoption par les responsables de la fonderie de Saint-Anselme, édifiée en 1844, de cette nouvelle technique d'origine anglaise fortement appréciée des mouleurs. Encore utilisée de nos jours, on note qu'aucune modification notoire n'a été apportée à cette technique depuis son introduction au pays.

La partie inférieure du moule de sable

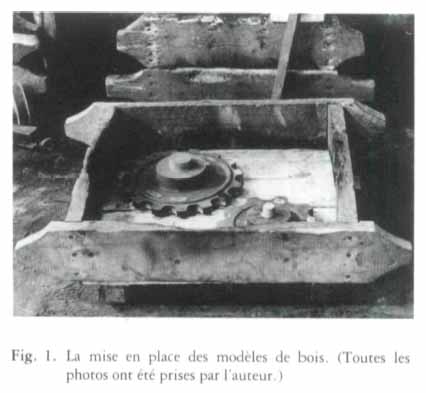

10 La fabrication d'un moule de sable nécessite la création d'une matrice enchâssée dans un cadre de bois composé de deux parties: la boîte du dessous ou première partie de cette matrice et la boîte du dessus ou seconde partie est aussi appelée la calotte. Ces deux boîtes sont ensuite maintenues ensemble au moyen de crampons.

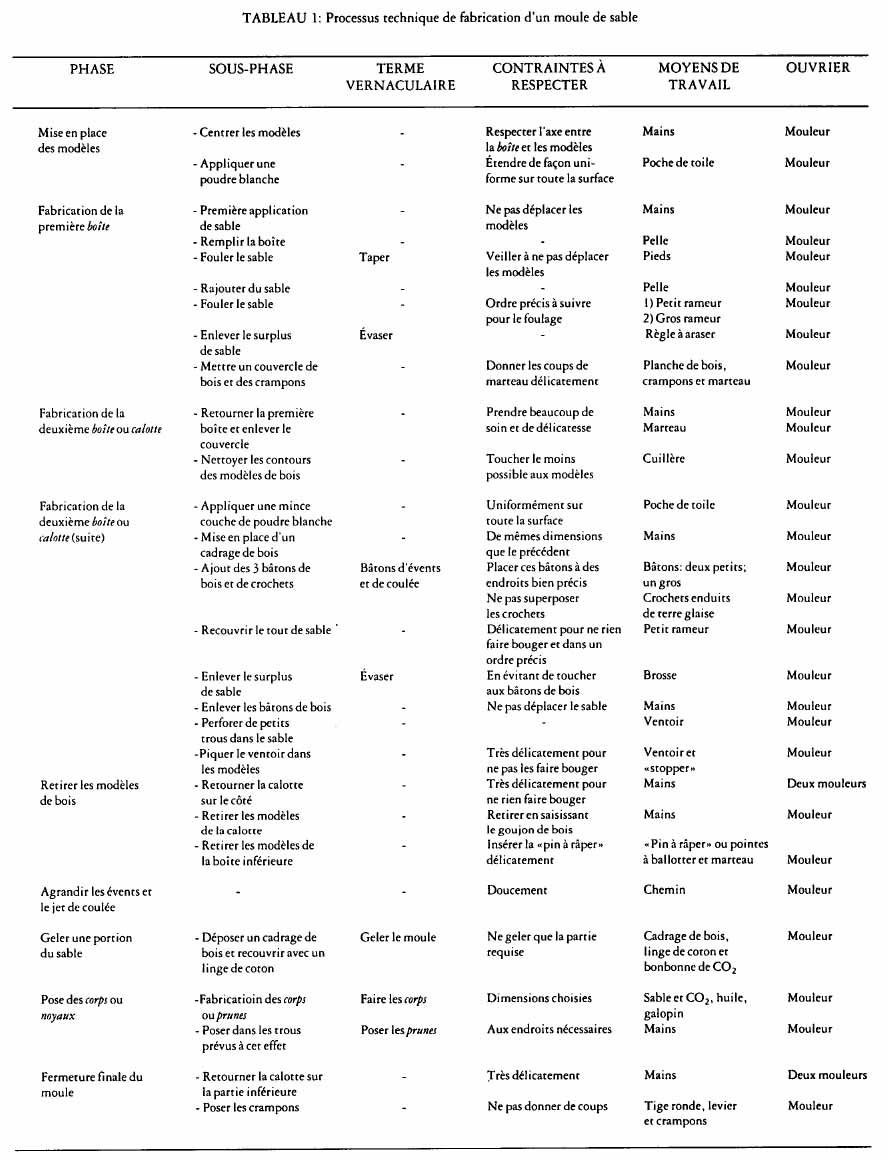

11 Toutes les étapes de la fabrication du moule sont effectuées à la main en portant une grande attention au travail, car il suffit de peu pour échouer. Le tableau 1 illustre les différentes phases de la chaîne opératoire que doit suivre le mouleur pour exécuter un moule de sable.

12 Avant de commencer la production de moules, le mouleur organise son espace de travail de façon à avoir tout son outillage, appelé ici «moyens de travail», à portée de la main. Cette mise en place revêt de l'importance, car elle évite des déplacements inutiles qui pourraient causer une perte de temps, situation inadmissible au cours de certaines phases.

13 Le mouleur commence toujours son travail par la boîte de dessous qui reçoit la partie la plus volumineuse du modèle de pièce à mouler. Il dépose un panneau de bois sur le sol, puis il y dépose le premier châssis. Le châssis, fait de bois, possède une forme carrée. Deux de ses côtés se prolongent et s'amincissent pour servir de poignées et en faciliter le transport. Les dimensions du panneau et du châssis ont été préalablement déterminées par le mouleur en fonction de la grandeur de la pièce à produire.

14 L'ouvrier prend alors les modèles, en l'occurrence deux roues d'engrenage et il les dépose bien à plat sur le panneau, séparées l'une de l'autre tout en veillant à ce qu'elles ne touchent pas les parois du châssis. Cette disposition où les pièces ne sont pas contiguës permet au mouleur de les recouvrir entièrement de sable. Mais avant de procéder à cette phase, il étend une couche de poudre blanche relativement épaisse sur les modèles ainsi que sur le fond du châssis. Cette pellicule a pour effet, au moment du dégagement, d'empêcher le sable d'adhérer aux modèles ou au fond du châssis. Pour procéder à cette opération, on utilise une poche de toile contenant la poudre blanche que l'on étend uniformément sur toute la surface. Au début du XX siècle, de nous dire M. Alphonse Lacroix, les employés produisaient eux-mêmes une poudre d'amidon au moyen de pommes de terre séchées pour protéger le moule de sable. L'apparition de la poudre commerciale a fait disparaître cette ancienne méthode.

Display large image of Figure 1

Display large image of Figure 115 A l'étape suivante, on dépose une certaine quantité de sable sur les modèles sans les déplacer. Deux types de sable sont employés dans la fabrication du moule exécuté ici et ce, pour atteindre des buts différents. Le premier est constitué d'un mélange de sable fin additionné d'une colle forte ou colle animale; ce mélange est ensuite gelé au gaz carbonique, d'où le nom de «C02 » que lui donnent les ouvriers de la fonderie. Il s'agit là d'une pratique moderne de durcissement du sable ayant la propriété de rendre l'objet de fonte plus résistant, tout en lui donnant un fini plus lisse. On a recours à ce sable pour produire des objets à la surface particulièrement dure et unie. Le deuxième type de sable couramment utilisé est le sable des fondeurs, un minerai glaiseux que l'on importe directement des États-Unis.

16 Le mouleur prend le sable dans ses mains et il en recouvre délicatement le modèle. Il presse ensuite très doucement le sable afin de ne pas laisser de vide. On n'utilise que les mains pour cette opération, car l'emploi de n'importe quel outil risquerait de déplacer les modèles. Par la suite, le mouleur, à l'aide d'un tamis et d'un geste très rapide, étend une mince couche de sable des fondeurs sur tout le fond du châssis.

17 On recouvre délicatement les modèles de sable à l'aide d'une pelle. Puis, on foule le sable à l'aide des pieds ou de la poignée de la pelle faisant fonction de pilon. Notons que le mouleur doit exercer une pression suffisante avec ses pieds pour bien tasser le sable, sans toutefois déplacer les modèles enfouis dans le châssis.

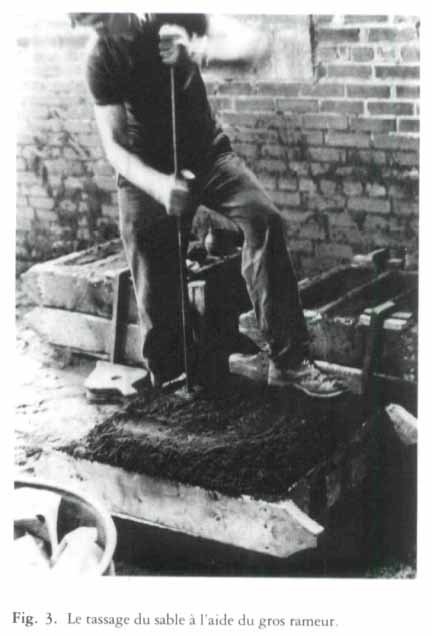

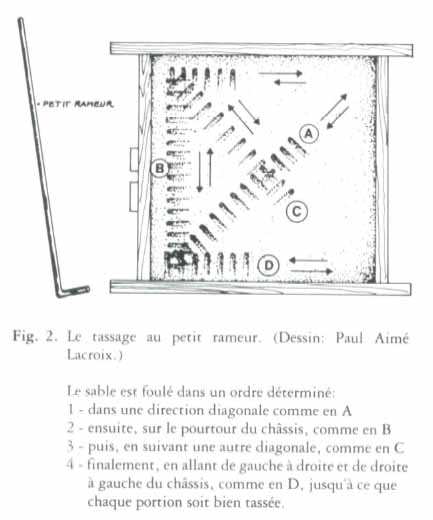

18 Après ce premier foulage, on répète l'opération avec quelques pelletées de sable qui seront tassées avec les pieds. On rajoute une pelletée de sable qui sera foulée avec le petit rameur, communément appelé un tapeu. Cet outil constitué d'une simple barre de métal repliée à une extrémité mesure près de 93 cm. Les coups du petit rameur sont appliqués en succession serrée et selon une méthode particulière permettant d'obtenir un plus grand impact sur la masse foulée. Le mouleur remplit encore une fois la boîte de sable qu'il tasse avec ses pieds pour la combler de nouveau. Cette fois, il tasse le sable avec le gros rameur en répétant les mêmes gestes que ceux posés précédemment avec le petit rameur. Le gros rameur ressemble au tapeu. à cette différence près que l'extrémité de la tige teste droite et se termine par une masse de métal rectangulaire d'une épaisseur d'environ 5 cm. Comparé au petit rameur, la masse du gros rameur permet d'accroître la violence de l'impact sur le sable.

19 Pour une boîte de grande dimension, le mouleur peut avoir recours à un marteau pneumatique afin de tasser plus efficacement le sable et d'économiser du temps. Cependant, l'emploi du marteau pneumatique pour le moulage d'une pièce de dimensions moyennes risquerait de faire éclater la boîte sous la pression du sable.

Display large image of Figure 2

Display large image of Figure 220 Le foulage complété, on enlève le surplus de sable à l'aide d'une latte de bois, appelée règle à araser.6 Le mouleur étend une mince couche de sable sur la surface du châssis en se servant du tamis. Cette dernière couche permet de prévenir un éventuel affaissement quand on retourne la boîte sut elle-même.

21 On dépose ensuite sur le haut du châssis un panneau de bois de même dimension que celui du fond de la boîte. Deux crampons, un de chaque côté de l'ensemble formé par le châssis, le fond et le couvercle sont «posés en chicane» et resserrés à l'aide d'un marteau afin de donner plus de solidité à l'ensemble. Un deuxième mouleur vient prêter main-forte à son compagnon et ils retournent la boîte le plus délicatement possible. Le couvercle devient alors le fond et le fond devient le couvercle. On retire les crampons en frappant de très légers coups de marteau pour que le sable ne s'affaisse pas et pout que les modèles ne se déplacent pas à l'intérieur du moule. Cette opération terminée, on retire le couvercle de bois.

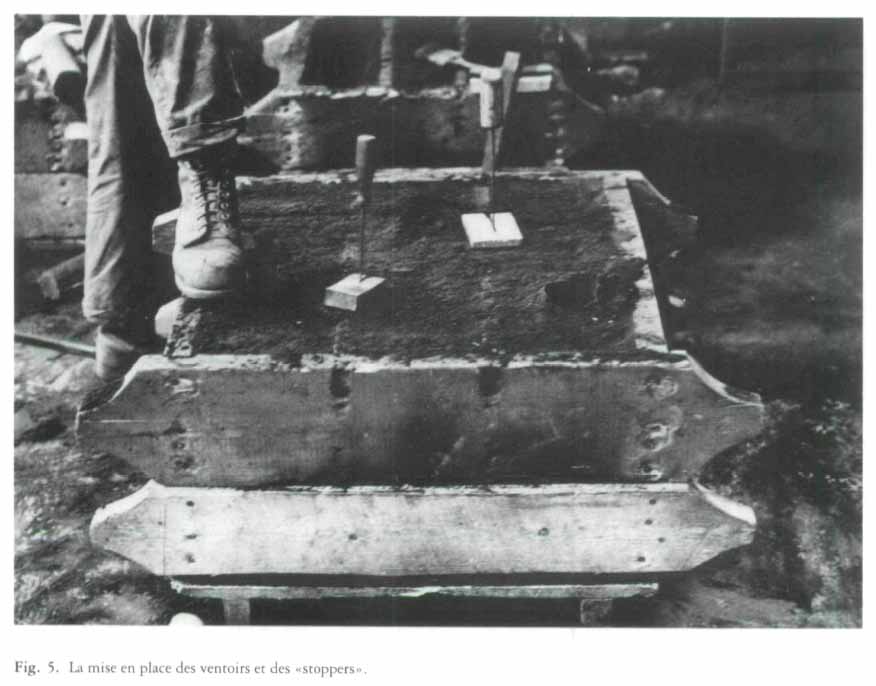

22 Le couvercle enlevé, la face opposée du modèle qui reposait sur le fond avant que la boîte ne soit retournée se tait jour. On enlève le sable recouvrant les dents de la roue d'engrenage à l'aide de la cuillère et on le jette au centre du modèle. Plus tard on utilisera une truelle pour l'enlever. Cet outil sert également à lisser les joints afin de produire un moule partait ainsi qu'à faire les réparations et le finissage nécessaires. On procède toujours en partant des parois extérieures du modèle pour revenir vers le centre et en exerçant le moins de pression possible. Quelques coups de soufflet assurent le nettoyage des modèles. Le jet d'air est projeté selon un angle d'environ 45 degrés à partir d'une extrémité de la boîte en direction du côté opposé.

23 On emploie la truelle pour un modèle de grande dimension. Il en est tie même du boyau à air comprime pouvant remplacer le soufflet afin de nettoyer plus rapidement et plus efficacement de grandes surfaces.

24 Une épaisse touche de poudre blanche, mentionnée plus haut, est ensuite étendue sur toute la surlace du châssis. Elle empêchera l'adhésion du sable à l'autre cadre. Enfin, on nettoie la surface des modèles de bois à l'aide d'un pinceau pour enlever toute particule.

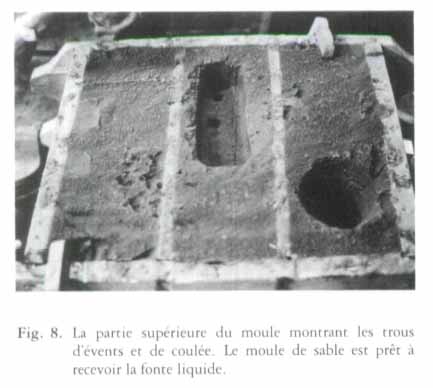

La partie supérieure du moule de sable

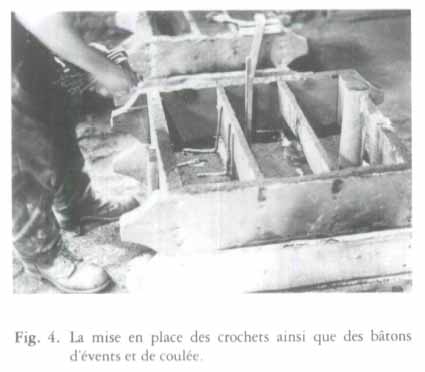

25 Après avoir déposé la deuxième moitié des modèles sur la première moitié qui s'est fait jour suite à l'enlèvement du couvercle, on fixe une autre boîte, la calotte, sut la première boîte ou châssis. Ce second cadre, fait de planches, est séparé en trois sections et il est traversé de haut en bas par trois bâtons de bois dont l'un, le plus gros, une fois retiré, permer le passage du jet de coulée. Les deux autres bâtons, plus petits, créeront des vides, les events, d'où s'échapperont les gaz provoqués par le métal en fusion. On étend une couche de sable tamisé sur le tond du deuxième bâri. On dépose des crochets ou équerres, préalablement trempés dans un mélange de glaise pour faciliter leur adhésion au sable, dans le fond du deuxième châssis et de biais pour ne pas empiéter sur les modèles de bois, (x-s équerres permettent aussi d'éviter un affaissement du sable à l'intérieur du moule).

Display large image of Figure 4

Display large image of Figure 426 Le mouleur jette délicatement une petite quantité de sable sut la base de ces crochets et sur les modèles. Il remplit les trois sections du châssis en prenant soin de ne pas faite bouger les bâtons de bois, ce qui leur ferait perdre toute fonction de soutien. On foule alors le sable le plus profondément possible, section par section, avec le petit rameur: d'abord tout près des bords, sans toutefois les toucher, et ensuite vers le centre. Cette méthode permet de durcir le sable à tous les niveaux de façon égale.

27 On comble de sable le châssis à l'intérieur duquel on le tasse en utilisant le gros rameur, de la manière décrite antérieurement. On répète l'opération et on accumule l'excédent de sable, vis-à-vis des traverses séparant le cadre en sections, en trois lisières. On les enfonce au petit rameur en veillant à éviter de frapper les bords du châssis, de toucher aux trois bâtons de bois ou de déplacer ces derniers. On rejette le surplus de sable avec une brosse. Les ouvriers appellent cette opération évaser. On s'abstient d'utiliser la règle à araser de crainte de faire bouger les bâtons de bois ou les bouts des crochets. Une fois la surface bien nettoyée, on retire délicatement les trois bâtons.

28 Le ventoir, une longue aiguille emmanchée, sert à percer toute la surface de la masse foulée, à tous les 10 cm pour créer une circulation d'air à l'intérieur du sable. On enfonce le ventoir dans le sable jusqu'à ce qu'on pique le modèle de bois. On maintient la tige du ventoir en place par un «stopper» au cours de la prochaine opération où il faut retourner la calotte et la déposer sur un échafaud de bois. On fait alors appel à un deuxième ouvrier.

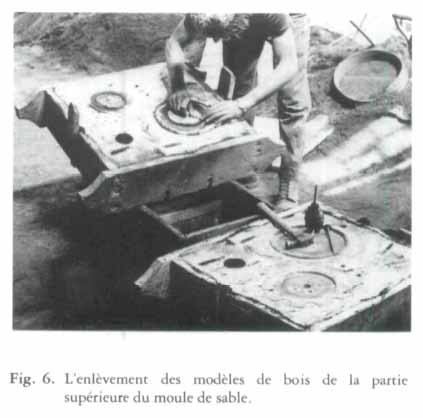

29 Le mouleur humecte les contours du modèle de bois avec une poire-éponge ou faubert pour empêcher le sable de s'effriter. Il frappe délicatement avec le marteau la cheville de bois des deux modèles de la boîte, ce qui permet de tasser le sable sur le pourtour des modèles et de gagner les quelques millimètres nécessaires pour retirer les modèles sans créer de débris de sable. On retire les formes en les saisissant par leur cheville de bois et en tirant à la verticale.

30 Pour nettoyer la matrice et la raffermir, on jette un peu d'eau sut les bords du moule avec la poire-éponge, et on rabat légèrement avec les doigts les bavures aux arêtes saillantes des cavités laissées par le retrait des modèles.

31 Sur la face extérieure de ce châssis, le mouleur, à l'aide du chemin, petit instrument de tôle en forme de gouttière, agrandit la partie supérieure des events et du jet de coulée, leur donnant ainsi la forme d'un entonnoir. Une foix remplis de fonte, ils prendront le nom de masselotte, soit la portion de métal en excédent qui adhère à une pièce de fonderie. Le mouleur, à l'aide du soufflet, enlève le sable ou tout autre débris qui auraient pu se glisser à l'intérieur de ces ouvertures.

32 Le mouleur laisse de côté ce châssis et reprend celui du dessous qui est resté au sol. Il introduit la «pin à râper» ou pointes à ballotter7 dans un trou pratiqué au centre de l'un des modèles, la tient de sa main gauche, et de son autre main, donne quelques coups de marteau sur cette tige de fer afin de faciliter le dégagement du modèle. Il répète les mêmes gestes avec le deuxième modèle. Cette opération peut aussi s'effectuer à l'aide d'une vrille vissée dans le modèle de bois.

33 Comme pour les modèles précédents, on humecte les arêtes saillantes et on rabat les bavures avec les doigts. On répète l'opération pour les tranches du chemin de coulée creusées à l'aide du chemin (petit instrument qui sert à agrandir). Les tranches du chemin de coulée permettront d'acheminer la fonte jusqu'au trou de coulée.

Display large image of Figure 6

Display large image of Figure 6 Display large image of Figure 7

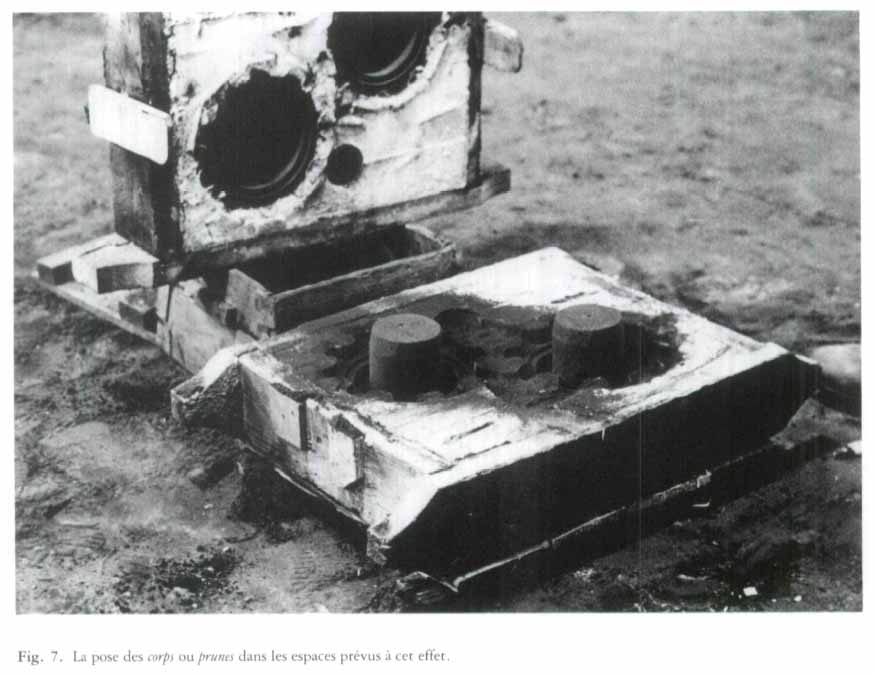

Display large image of Figure 734 On doit procéder ensuite au gel du premier moule, celui du châssis inférieur fait d'un mélange de sable fin et décolle. Pour ce faire, le mouleur pose un cadrage de bois d'environ 5 cm de hauteur sur le châssis. Il dépose sur ce cadrage, vis-à-vis de la partie à geler, une planche de bois transpercée en son centre d'un trou de 2.5 cm de diamètre. Cette ouverture qui doit coïncider avec le milieu du moule servira à faire pénétrer le gaz carbonique (C02 ) envoyé à l'aide d'une bonbonne. On recouvre de coton la portion du châssis qu'on ne veut pas geler.

Display large image of Figure 8

Display large image of Figure 835 On applique quelques coups de soufflet pour nettoyer la surface du moule et on enduit les dents des roues d'engrenage d'une huile noire qui fermera complètement les pores formées par le sable tout en garantissant une surface lisse et dure.

36 On pose les corps ou prunes qui créeront un espace vide dans l'axe de l'objet moulé. Ces corps sont composés d'un mélange de sable blanc, de colle et d'huile inséré dans des moules de bois ronds et longitudinaux, puis ils sont gelés au gaz carbonique. Un seul ouvrier confectionne ces noyaux qui peuvent adopter toutes les dimensions. Le diamètre du corps est fonction du vide que le mouleur désire obtenir à l'intérieur de l'objet fondu. Sa longueur est équivalente à la distance entre les extrémités des deux tenons du modèle de bois.

37 Bien que les corps soient gelés au gaz carbonique, les ouvriers font référence à cette opération en disant qu'ils sont «cuits». Ce terme rappelle la méthode en usage autrefois où il fallait cuire les noyaux dans un four chauffé au charbon de bois. Il s'agissait d'une opération délicate, car on devait déplacer régulièrement les pièces pour les empêcher de brûler et cela, tout en essayant de ne pas se brûler soi-même. Le four servant à cuire les corps existe encore à la fonderie de Saint-Anselme, mais il ne fonctionne plus depuis 1945; toutefois, la référence à une cuisson a survécu dans le vocabulaire des ouvriers.

38 Pour la dernière phase de la fabrication d'un moule de sable, on retourne la calotte sur le châssis inférieur puis, à l'aide de crampons «posés en chicane», on fixe solidement les deux châssis l'un à l'autre. Pour ce faire, le mouleur utilise un levier et une tige ronde, car les coups du marteau risquent de faire s'affaisser le sable dans les moules. Pour effectuer cette opération, le mouleur glisse le levier sous le crampon et en utilisant la partie recourbée de la tige ronde qu'il tourne à plusieurs reprises, il resserre le crampon sur les deux châssis. Le moule de sable est alors prêt à recevoir la fonte liquide.

morceaux de bois cylindriques d'une longueur d'environ 40 cm et servant à former les jets de coulée de la fonte et ceux de l'évacuation des gaz.

morceau de tôle façonnée en forme de gouttière servant à creuser les chemins de coulée dans le sable.

spatule de métal recourbée à une extrémité et utilisée pour rabattre les bavures aux arêtes saillantes des moules.

pièces de métal recourbées aux deux extrémités et destinées à retenir ensemble le moule de sable, le fond et le couvercle.

longues barres de métal circulaires recourbées à une extrémité et utilisées pour retenir le sable à l'intérieur du deuxième châssis.

tige de métal terminée par une spatule à chaque extrémité. Elle est utilisée pour enlever le sable sur le pourtour des roues d'engrenage et à l'extrémité de chaque dent.

instrument composé de deux branches courbes, articulé à une extrémité et servant à mesurer les corps.

longue barre de bois rectangulaire servant à égaliser le sable à la surface de la boîte après le foulage.

tige de métal servant à resserrer les crampons qui fixent les deux boîtes.

tige de fer pointue servant à faire bouger les modèles de bois avant de les sortir du sable.

contenant de caoutchouc en forme de poire sevant à humecter le pourtour des moules.

barre de fer formant une masse de métal rectangulaire d'environ 5 cm d'épaisseur à une extrémité et utilisée pour tasser le sable.

barre de fer repliée à une extrémité et servant au tassage du sable en profondeur au début du moulage. Est aussi appelé «tapeu».

morceau de bois possédant une incision d'une extrémité jusqu'au centre. Sert à retenir le ventoir à la surface du châssis.

outil composé d'un-manche de bois et d'une grande lame de métal. Sett à lisser les joints du moule, à en faire les réparations et le finissage.

longue tige de métal emmanchée utilisée pour transpercer verticalement toute la surface du moule.

crochet muni d'une vis servant à retirer les éléments des modèles lorsqu'il n'y a pas de prise.